Estado del arte en sistemas de alamacenamiento y distribucion de agua en la Industria farmacéutica (página 2)

Esta gran capacidad oxidante del ozono destruye los elastómeros, por lo que habrá que tener especial atención con los materiales no metálicos cuando se emplea ozono en sanitización. El buna N no resiste el ozono, y de menor reactividad a mayor se recomiendan los siguiente elastómeros: EPDM. vitón, por último, el más inerte es el teflón, pero su capacidad para sellar es limitada pues se deforma fácilmente. Los metales no tienen interacción con el ozono.

El ozono solo se emplea en la sanitización de la parte de almacenamiento y distribución, ya que, puede degradar las resinas de intercambio ionico, las membranas de los sistemas de osmosis inversa y los filtros.

La mayor parte del ozono generado para sanitización de agua se produce por el método de corona, consistente en aplicar una descarga eléctrica de alto voltaje entre dos electrodos aterrizados y separados por un dieléctrico, el oxígeno del aire circundante recibe la energía necesaria para reorganizarse y formar el ozono. Se debe emplear aire seco, y solo de 1 a 2% se convierte en ozono. Mayores rendimientos se obtienen empleando oxígeno.

Un método alternativo pero que requiere una mayor inversión, es el de Membrel, que genera ozono por electrólisis del agua.

El ozono generado por el método de corona se puede disolver en el agua empleando un eductor, o burbujearlo directamente en el fondo del tanque de almacenamiento. En el anexo 3 se muestra un arreglo posible para sanitizar con ozono.

Para evitar que el ozono afecte los procesos se adiciona una luz ultra violeta de 254 nm. pero con una intensidad 3 veces mayor que la que se emplea para efectos germicidas. La conversión del ozono a oxígeno es para efectos prácticos instantánea. Para la limpieza de las tuberías de distribución con apagar esta lámpara y recircular ozono por minutos es suficiente.

Se acostumbra inyectar el ozono al agua de manera continua, la cantidad de energía consumida es mínima y en cambio la calidad microbiológica es por lo general de 0 UFC. contra el costo adicional que implica un generador de ozono, sensores, automatización, una lámpara de luz ultra violeta y destructores de ozono para el venteo del tanque.

Una objeción de la aplicación del ozono es la interpretación de que el agua no debe tener substancias añadidas que a juicio de algunos es para diferenciar el agua purificada y para preparación de inyectables de los grados bacteriostáticos. De cualquier manera el uso de este gas esta ampliamente difundido en agua purificada, pero se encuentra una gran resistencia en la aplicación para sanitización de sistemas de agua inyectable, al grado de no tener referencia en el país de un sistema validado de agua inyectable sanitizado con ozono.

- Automatización

Es recomendable emplear un PLC dedicado a controlar y emitir alarmas en el nivel del tanque, control de la temperatura, secuencia de sanitización, control de la presión y algún otro requisito especifico. Adicionalmente es recomendable un registrador de los principales parámetros en el sistema de almacenamiento y distribución como son la conductividad, y temperatura. La USP XXIV marca como obligatorio la determinación de TOC en línea.

Una alternativa de tecnología de punta es la comunicación del sistema de control con un ordenador para la adquisición y administración de datos, a lo que se le llama sistema SCADA.

La instrumentación mínima recomendable para una operación segura es interruptor de alto nivel para evitar derrame del tanque, interruptor de bajo nivel para evitar que la bomba trabaje en seco.

Control de temperatura en el "loop" de dos puntos con banda muerta por medio de una válvula que abre o cierra totalmente, tanto para sanitización como para conservar la temperatura del sistema en condiciones de operación.

La determinación de los parámetros de calidad del agua se pueden realizar fuera de línea y registrarse manualmente en una bitácora.

- Información de puntos de uso

Es necesario identificar cada uno de los lugares donde se empleará agua (puntos de uso), anotando para cada uno de ellos ubicación, descripción, por ejemplo: tarja, lavadora, llenado de tanque etc., temperatura presión y flujo requerido.

Para dimensionar las tuberías es necesario, además del recorrido, al menos saber cual será la demanda máxima en flujo del sistema, en otras palabras cuantos puntos de uso se emplearán simultáneamente.

Una manera más detallada de evaluar la demanda es tabular el volumen consumido por hora, las veinticuatro horas del día por punto de uso, lo que nos permitirá saber que tiempo hay disponible para sanitización cuando no hay consumo, que puntos de uso se emplearan simultáneamente.

- Volumen del Tanque

El saber que volumen de agua se consume diariamente nos permitirá determinar el volumen del tanque almacenamiento considerando que:

Siempre es más barato tener un tanque de almacenamiento grande que un sistema de generación grande.

Que el nivel en el tanque es el resultado de lo que se alimenta de manera continua y lo que se consume.

Que la alimentación al tanque es continua las 24 h. del día.

Que es recomendable tener una capacidad de sobra para poder operar por un determinado tiempo en caso de que el sistema de generación no este funcionando y crecimiento futuro.

Que el tanque no se emplea al 100% de su capacidad.

Que no es posible vaciar todo el tanque, existe un nivel mínimo necesario para que opere la bomba sin cavitar, y llenar al mismo tiempo la tubería.

- Recorrido de la línea de distribución

- Documentación

Material

Lavado con detergente alcalino, concentración y temperatura según recomendaciones del fabricante por 45 minutos.

Primer enjuague con agua purificada a temperatura ambiente por 15 minutos

Enjuague con agua purificada hasta que el pH del agua sea similar al del agua de alimentación.

Drenar el agua del sistema

Recircular una solución de ácido cítrico al 7% a 49°C por 60 minutos

Verificar formación de capa pasiva

Si la prueba de pasivación fue positiva, drenar el sistema recolectando la solución ácida

Neutralizar la solución ácida con hidróxido de amonio.

- Acabado de superficie

- Tubería

- Método de unión

- Elastómeros

- Accesorios

- Diseño CIP y SIP

Sin recorridos horizontales y superficies internas horizontales

Con un 1/8" de inclinación hacia los puntos bajos por cada pie de recorrido.

Los equipos deberán ser capaces de drenar por si solos, y deberán existir salidas para drenar en todos los puntos bajos del sistema.

Los equipos y arreglos de tuberías no deberán tener bolsas o zonas de poco flujo donde las impurezas se puedan acumular. Figura 5.6

Las superficies de los equipos deben estar diseñadas de tal manera que todas las partes húmedas sean accesibles a las soluciones de limpieza.

No deberán existir roscas expuestas a los líquidos en proceso.

Para que las soluciones de limpieza tengan un buen efecto, deberán circular a una velocidad entre 1.5 y 3 m/s.

En la medida de lo posible los ángulos internos de los equipos deberán ser redondeados a un radio de 1/8 mínimo.

Los equipos que pudieran fugar lubricantes como rodamientos, motorreductores sobre el producto, deberán ser equipados para prevenir la posibilidad de contaminación.

Los lubricantes que incidentalmente puedan estar en contacto con el producto como lubricantes de o-rings deberán tener aprobación FDA para lubricantes con contacto incidental con alimentos.

Los empaques no se deberán deformar en condiciones de operación o limpieza.

Cualquier rama de tubería con agua estancada es una pierna muerta, que es una arreglo de tuberías no deseable, pues el agua estancada promueve el crecimiento bacteriano, y no es posible limpiarlo durante los ciclos de sanitización.

Muchas veces resulta imposible eliminar las piernas muertas, razón por la cual al iniciar un proyecto es necesario definir la máxima pierna muerta que aceptaremos. 6 veces el diámetro es el máximo aceptado comúnmente, según ASME BPE 2 veces el diámetro interno es el máximo validable, pero con los elementos disponibles en el mercado es posible llegar a cero en la mayoría de los casos.

Las tuberías deberán de contener la menor cantidad posible de producto, lo que se consigue simplificando el recorrido y reduciendo diámetros.

Los puntos de unión en un sistema de tubería de dos productos incompatibles como vapor y agua, sanitizante y producto etc. deberán estar separados por un sistema a prueba de mezcla como puede ser: a) Una pieza removible, b) Una placa diversora,

No es recomendable el uso de "by-pass" (tuberías que rodean) en válvulas de control, trampas de vapor etc.

Debido a que no son drenables no es recomendable el uso de válvula de no retorno.

En todos los recorridos horizontales se deberán emplear reducciones excéntricas.

Los dobleces de "tubing" deberán ser a un mínimo de 2.5 veces el diámetro nominal para evitar deterioros de la superficie interna.

En caso de instrumentos rellenos con líquidos, el diseño deberá evitar la contaminación de los fluidos de proceso.

Esta prohibido el uso de colas de cochino (conexión de tubería que da un pequeño circulo y que se emplea para conectar manómetros) y en la medida de lo posible se deberán evitar las válvulas de aislamiento para los instrumentos.

Bombas

- Intercambiadores de calor

- Tanques

- Válvulas

- Instrumentación y Control

Regular la operación de los equipos y componentes

Medir y registrar el funcionamiento de los equipos

Medir y registrar la calidad del producto

- Conductividad

- Carbono orgánico total (TOC)

- pH

- Ozono

- Flujo

- Temperatura

- Presión

- Control

Manual, en este las mediciones pueden ser en línea con indicación en campo o en laboratorio, un operador debe llevar una bitácora y las operaciones a realizar dependiendo del valor de la variable serán realizadas únicamente por el operador. Este tipo de sistemas son de bajo costo pero requieren una intensa labor cotidiana, y de depender totalmente de la naturaleza humana.

Semiautomático Este arreglo incluye tableros de control, lógica de relevadores, indicación local con registro, puede combinar mediciones en línea o no. En estos sistemas sigue siendo importante la supervisión de un operador, pero, con menos trabajo que en un sistema manual.

Automático emplea computadoras (controladores lógicos o distribuidos), que colectan datos, realizan las acciones correctivas, generan registros, reportes de alarmas, de funcionamientos del sistema, es posible en pantallas verificar la operación de los equipos etc. Este arreglo requiere poca intervención del operador durante la operación, pero demanda más mantenimiento y personal capacitado.

Sistema integrado a una red de control, este arreglo permite una supervisión y operación desde una locación donde se controlan varias partes de la planta.

- Filtros

- Discos de ruptura

Horario de operación de la planta

Consumo promedio

Consumo pico

Volumen de almacenamiento

Crecimiento a futuro

Servicios disponibles

Espacio disponible

Seguridad

Punto de mayor consumo

Consumo simultaneo

Requerimientos de temperatura y presión

Redundancia

Refacciones

Sistema de generación.

Calificación de diseño

Calificación de instalación

Calificación de operación

Calificación del proceso

Procedimientos normalizados de operación

Procedimientos de mantenimiento

Calibración de instrumentos

Control de cambios

- Documentación

- Paquete de diseño de proceso e instalación mecánica

- Paquete de diseño e integración de sistema de control e instrumentación

- Documentación de instalación eléctrica y de control

- Documentación de instalación de proceso y mecánica

- Documentación de puesta en marcha y entrega (commissioning)

"Línea estática" significa cualquier tubería que contiene líquido y que no se vacía o circula al menos una vez cada 24 horas.

Responsable de la unidad de control de calidad

La unidad de control de calidad deberá tener un responsable con autoridad para probar, y aceptar o rechazar el diseño, la ingeniería, las instalaciones de la planta, el equipo, el proceso de fabricación, el proceso de control para la fabricación, proceso, envasado y almacenamiento de productos parenterales de gran volumen. La unidad de control de calidad deberá rechazar a su criterio cualquier equipo, proceso, o procedimiento si este no cumple con lo previsto en esta parte para asegurar que el medicamento tenga las características que se pretendan que posea.

No deberá haber tuberías horizontales sobre productos expuestos, materiales en proceso, medicamentos, superficies en contacto con el producto incluyendo recipientes.

En cada área física separada, las tuberías o conductos de aire o líquidos deberán ser identificadas según su contenido. Dicha identificación puede ser por el nombre, código de colores o cualquier otro medio viable.

Agua y otros sistemas de manejo de líquidos

Preferentemente no se deberán utilizar filtros en cualquier etapa de fabricación o en el enjuague final del sistema de tuberías.

Deberá evitarse el flujo en dirección inversa en los puntos de interconexión de los diferentes sistemas.

Tuberías para la transferencia de agua para fabricación o enjuague final y otros componentes líquidos deberán:

Ser construidas de acero inoxidable, adecuadas para esterilización con vapor, excepto las líneas de acero inoxidable sanitario con accesorios para desensamble rápido adyacentes a equipos o válvulas que se tengan que remover para servicio o reemplazo.

Inclinadas para ser totalmente drenables

No deberán tener una porción sin utilizar mayor a seis veces el diámetro de la tubería sin uso, medida a partir de la tubería en uso.

Limpieza de equipo y mantenimiento

Todos los equipos y superficies de los componentes o recipientes , en contacto con el producto, materias de proceso deberán limpiarse y enjuagarse con agua que cumpla con la calidad estipulada en 212.224

Inmediatamente después de dicho contacto, equipo y superficies del párrafo (a) de esta sección deberán tener un enjuague final con agua de la calidad estipulada en 212.225

El vapor empleado para esterilizar sistemas de manejo de líquidos deberá estar libre de aditivos para control de la caldera.

Calibración de equipo

Se deberán escribir procedimientos designando programas y asignando responsabilidades para prueba, evaluación del funcionamiento y precisión de los equipos que operan de manera automática o continua. Dispositivos, aparatos no limitados a los siguientes:

Alarmas y controles de esterilización del equipo.

Dispositivos de registro de temperatura de esterilización.

Manómetros

Mecanismos para mantener un medio estéril uniforme.

Registradores de velocidad de cadena

Registradores de presión diferencial en intercambiadores de calor

Termómetros de mercurio

Los registros de calibración e inspecciones se deberán guardar según lo establecido en 212.183

Filtros

La integridad de todos los filtros de aire deberá verificarse durante la instalación y uso de los mismos. Se deberá escribir un programa para probar y evaluar los filtros. Los resultados deberán permanecer registrados según la especificación 212.183

Venteos de aire

Bombas

Se deberán establecer y seguir procedimientos escritos tales como:

Asegurarse que todas las líneas estáticas se enjuaguen antes de su uso. Dicho procedimiento requiere que se produzca un flujo turbulento por 5 minutos abriendo y cerrando las válvulas repetidamente para enjuagar su interior.

Limpieza de equipo y uso de bitácora

Se deberá tener registros escritos de que se han tomado las acciones relativas a 212.224(a) y 212.225 (a) y (b), incluyendo la validación de la eficiencia.

Se deberá tener registros escritos del uso y periodo de tiempo que se emplearon los equipos según 212.111

Registros escritos de que se ha mantenido una presión diferencial positiva según 212.76

Calibración de equipos y registros de inspección

La calibración debe incluir:

Una descripción del equipo

Fecha de adquisición del equipo

Limites de operación del equipo

Fecha, hora y tipo de cada prueba.

Resultado de cada prueba

Firma de la persona que practico la prueba

La fecha en la que el equipo fue instalado

Los registros de inspección deben incluir:

Una descripción del equipo

Fecha de instalación del equipo

La fecha de la última calibración del equipo si aplica.

Limites de operación del equipo

Fecha y hora del registro

La lectura

La firma de cada persona que practique la inspección

Las medidas correctivas para que el equipo cumpla con las especificaciones de operación deberán:

Registrarse en la bitácora del equipo

Anotarse en el registro de calibración e inspección

Probarse inmediatamente que las medidas correctivas fueron adecuadas para restablecer las condiciones de operación

Producción por lotes y los registros de control

Verificación que las líneas estáticas sean adecuadamente enjuagadas conforme a los procedimientos escritos en 212.100 (b)

Revisión de los registros de producción

Aquellos relacionados con calibración o estandarización de equipo

Aquellos que demuestren la calidad del agua producida por varios equipos

Aquellos que demuestren la calidad del aire producida por varios equipos

Registros de inspección agua y aire

Identidad del material que se inspecciona

Cada característica que se inspecciona

Cada uno de los límites de la especificación

Cada método de análisis empelado

Sitio muestreado o inspeccionado

La fecha y la hora de cada inspección o prueba

El resultado de cada prueba y lecturas de inspección

Número de lote y fecha de caducidad del producto que esta siendo procesado en el área o equipo, o a al cual se le adiciona el componente que se muestrea o inspecciona.

Medidas correctivas empleadas en el área o equipo para cumplir con las especificaciones.

Resultados de la verificación que las medidas correctivas fueron correctas.

Requerimientos generales

El agua y el aire producidos podrían no ser empleados en los procesos de la planta, hasta que los procedimientos de producción y distribución hayan sido inspeccionados y aprobados por la unidad de control de calidad demostrando que se cumple consistentemente con las normas requeridas establecidas en esta subparte.

En adición a los requerimientos de esta subparte el agua y el aire deberán cumplir con lo especificado en la subparte J

Los resultados de las pruebas y los datos generados deberán registrarse y mantenerse según lo requerido en 212.180

Se deberán escribir procedimientos para determinar programas, asignar responsabilidades y descripción detallada de las medidas a tomar para asegurarse que los sistemas producen y entregan aire y agua de una calidad constante. Dichos procedimientos, también, deberán especificar los pasos a seguir cuando las pruebas revelen que no se están cumpliendo las normas. Los registros de las acciones correctivas se deberán mantener según 212.190

Aire comprimido

Ser generado por un compresor libre de aceite y no tener aceite no vapores de aceite a menos que sea venteado a un área no controlada.

Seco para prevenir la condensación de vapores de agua en las tuberías.

Agua para limpieza o enjuague inicial.

Cumplir con las normas del servicio de salud pública para agua potable, Subparte J de 42 CFR parte 72

Sujeta a procesos como cloración para control de la población microbiológica

No contener más de 50 microorganismos por 100 ml en tres muestras consecutivas según lo especificado en 212.225 (b) después de haber neutralizado los agentes bactericidas presentes.

Agua para fabricación o enjuague final

Ser conforme a las especificaciones de la USP "agua para inyección"

No contener más de 10 microorganismos por cada 100 ml. en tres muestras consecutivas de 250 ml. en la prueba de plato aeróbico según la técnica de la USP vigente. Se puede emplear un método alternativo con la demostración de que es equivalente al método oficial. Cuando el agua no cumpla con esta norma su uso deberá cesar y el sistema se deberá limpiar y esterilizar hasta que el agua este dentro límites.

Estar almacenada en un recipiente adecuado incluyendo una red de tuberías de distribución a los puntos de uso.

Estar a una temperatura mínima de 80°C en recirculación continua, o

Estar a temperatura ambiente o temperaturas inferiores por no más de 24 horas, después de lo cual se deberá enviar al drenaje.

Agua para enfriamiento de producto

Ser tratada para eliminar los microorganismos

No contener más de un microorganismo en 100 ml. en tres muestras consecutivas del mismo sitio de muestreo cuando un litro o más son probados por la técnica de cuenta de aeróbicos totales por filtración en membrana, colocando cada membrana en un medio nutritivo adecuado después de haber neutralizado todos los agentes bactericidas presentes en la muestra.

Agua de alimentación a la caldera

Diseño del programa de calidad del agua.

El monitoreo de la calidad del agua deberá incluir:

Muestreo y pruebas del agua para manufactura o enjuague final al menos una vez al día. Todos los puntos de uso o puertos de muestreo en el sistema de distribución deberán muestrearse al menos semanalmente.

Muestrearse el agua para enfriamiento del producto en el punto de uso justo antes de entrar al esterilizador al menos cada ciclo de esterilización y probarse según 212.226

Muestreo y pruebas de agua para limpieza o enjuague inicial al menos una vez por semana. Todos los puertos de muestreo o puntos de uso en el sistema de distribución deberán ser muestreados al menos una vez al mes.

El agua de alimentación a calderas deberá ser muestreada y probada periódicamente por la presencia de aditivos volátiles.

Si tres muestras consecutivas de agua para enfriamiento de un medicamento exceden los límites microbiológicos, la carga del esterilizador deberá ser rechazada y no ser reprocesada.

Monitoreo del aire y calidad del agua.

Después de que la planta, equipos, procesos de fabricación y procedimientos de control han sido probados y aprobados por la unidad de control de calidad, se deberán practicar conforme a los procedimientos escritos un programa de muestreo diseñado para monitorear la flora microbiológica de la planta y su ambiente. El diseño del programa de muestreo y pruebas deberá incluir monitoreo del aire y la calidad del agua conforme a los requerimientos esta subparte. y tomar acciones correctivas cuando los requerimientos no se cumplan.

Si los resultados de cualquier muestra de aire o agua exceden los límites establecidos en esta subparte, se requerirá un muestreo más frecuente para determinar las acciones correctivas necesarias.

Las colonias de microorganismos encontradas durante el monitoreo deberán ser identificadas por genero. Las colonias deberán ser cuantificadas.

Se deberán mantener los registros escritos de los resultados de las pruebas y cualquier acción correctiva según los especificado en 212.190

3A organización, consulta en línea enero 2001. www.3-a.org

Arc machines Inc., Fabrication techniques for successful orbital welding examining high-purity requirements for various industries. www.arcmchines.com

Arc machines Inc., Orbital welding in compliance with th new ASME bioprocessing equipment (BPE) 1997 standard, www.arcmchines.com

ASTM, Standard specification for chemical treatments for stainless steel parts A967-96

ASME, Bioprocessing equipment ASME BPE-1997

Calderon M. Cesar Factores principales que intervienen en la desinfección a través del sistema de luz ultravioleta, Memorias del X congreso internacional de tratamiento y servicios para el agua, México, CANACINTRA, 1991

Crits George, El papel del carbón activado granulado en el tratamiento de agua, Memorias del IX congreso internacional de tratamiento y servicios para el agua, México, CANACINTRA, 1990

Crits George, Sánchez, Pretreatment methods fo ion Exchange and reverse osmisis, Memorias del VIII congreso internacional de tratamiento y servicios para el agua, México, CANACINTRA, 1988

Codeo of federal regulations, 21 parts 211, 212 y 810, consulta en línea diciembre 2000 www.access.gpo.gob

Dickson T.R. Química enfoque ecológico, México, Trillas 1980.

EPA, Current drinking water standards, consulta en línea diciembre 2000, www.epa.gob

FDA, Current good manufacturing practice regulations subpart C 211.48, consulta en línea diciembre 2000 www.fda.gob

FDA, Water for farmaceutical use, consulta en línea diciembre 2000 www.fda.gob

FDA, Guide to inspections of high purity water systems, consulta en línea diciembre 2000 www.fda.gob

FDA, Proposed roules for cGMP in manufacture, processing, packing or holding f large volume parenterals, USA, June 1976

FDA, Inspection technical guide No. 34 heat exchanger to avoid contamination,consulta en línea agosto 2000, www.fda.gob

Finlay M. John, Hango t. John, Hango P.E., A novel approach to a pharmaceutical R&D high purity water system, pharmaceutical engineering may/june 1995 pag. 188

Inernational society of pharmaceutical engineering (ISPE), Baseline Pharmaceutical engineering guide for the water and steam systems, USA, ISPE 2000

Kern Q. Donald, Procesos de transferencia de calor, México, Continental, 1965.

Little D. W., Lefevre L. F. Advances in changing cost in reverse osmosisi and ion exchange systems, Solid state technology, Mar. 1984

Mahesh Talwar, Bombas, selección, uso y mantenimiento, análisis de circuitos de bombas centrífugas, México, Mc. Graw-Hill, 1992

Marks M. David An integrated approach to CIP/SIP design for bioprocess equipment, pharmaceutical engineering, march/april 1999 pag. 34

Mc.Grarvey F.X., Moldofsky M., Avila joseph, Operation of the mixed bed deionization process, Memorias del X congreso internacional de tratamiento y servicios para el agua, México, CANACINTRA, 1991

McWilliam J. Alan, The design of high purity water distribution system,

Meltzer H. Theodore, High-purity water preparation for the semiconductor, pharmaceutical and power industries. USA, Tall oaks publishing Inc. 1997

Meltzer H. Theodore, Pharmaceutical water systems, USA, Tall oaks publishing Inc. 1997

Osmonics, consulta en línea diciembre 2000, www.osmonics.com

Osmonics, Pure water hand book, consulta en línea diciembre 2000, www.osmonics.com

Secretaría de salud, Norma oficial mexicana NOM-059-SSA1-1993, Buenas prácticas de fabricación para establecimientos del la industria químico farmacéutica dedicados a la fabricación de medicamentos, México, SSA 1993

Secretaría de salud, Norma oficial mexicana NOM-001-SSA1-93, que instituye el procedimiento por el cual se revisará, actualizará y editará la famacopea de los Estados Unidos Mexicanos, México, SSA 1993

Secretaría de salud, Norma oficial mexicana NOM-127-SSA1-1994, salud ambiental, agua para usos y consumo humano limites permisibles de calidad y tratamientos a los que debe someterse el agua para su potabilización, México, SSA 1994

Secretaría de salud, Farmacopea de los Estados Unidos Mexicanos, México, SSA 1998

Secretaría de salud, Ley general de salud, México, SSA 2001

Tverberg John C., Considering chemestry effects in welging stainless steel piping systems, Flow control magazine, April 1997, sin número de página.

United States Pharmacopeia, USP 23-NF U.S. USA, Cartoné 2003

En caso de no existir dibujos isométricos del recorrido de la tubería de distribución, es necesario un dibujo en planta, ubicando el tanque de almacenamiento y los puntos de uso complementando esta información con un corte con elevaciones.

Para el trazado preliminar de la trayectoria de las tuberías se debe considerar por donde corren los grupos de tuberías dando prioridad a la del agua de proceso sobre las de servicios, los recorridos se recomiendan paralelos a los ejes del edificio.

Finalmente, será necesario realizar un levantamiento verificando elevaciones, interferencias, ubicación de equipos, boquillas etc. pues usualmente existen imprevistos aun con la mejor de la información previa.

La documentación del sistema de agua deberá ser amplia, en la parte de validación incluimos un listado recomendable. Tanto el diseñador, el constructor, auditores y usuario deberán estar de acuerdo en los documentos a incluir y los formatos de esta.

La regulación mexicana exige que la documentación sea en idioma español.

Capítulo 5 Especificaciones y Criterios de diseño

La regulación vigente demanda que los materiales deben ser inertes al producto, en este caso agua.

El agua altamente pura es muy ávida de iones, fenómeno que en inglés se llama "hungry water", y por lo tanto resulta altamente corrosiva.

Las tuberías de plásticos como el PVC o polipropileno tienen el inconveniente que no las hay disponibles en uniones sanitarias, presentan ranuras, o se tienen que pegar con cementos que por lixiviación posteriormente afectan la calidad del agua. Adicionalmente la temperatura máxima de operación de estos materiales esta muy por debajo de las temperaturas usuales de sanitización.

A ultimas fechas existe un plástico de alto rendimiento llamado PVDF, el cual puede soportar temperaturas hasta de 120°C, es rastreable, y las uniones por termofusión son lisas al interior. La rugosidad de este material es del orden de 10 micro-pulgadas.

Un inconveniente de todos los plásticos es que con la luz ultravioleta envejecen, y que no son sólidos reales, sino líquidos de una elevada viscosidad, por lo que con el tiempo se deforman requiriéndose mayor cantidad de soportes para la tubería.

En México existen varias tuberías de distribución de agua farmacéutica en PVC, que datan de varios años, cuando la regulación y los recursos técnicos no eran tan extensos.

A la fecha no conozco ninguna instalación en PVDF.

De los aceros inoxidables disponibles en el mercado, se consiguen con facilidad los tipos 304, 304L, 316 y 316L, el grado L quiere decir bajo carbono.

El contenido de carbón en el acero inoxidable es de vital importancia, ya que, durante el proceso de soldadura a temperaturas mayores de 1,000°C favorecen la formación de granos de carburos, que posteriormente serán puntos de inicio de corrosión, de lo anterior surge la recomendación que el acero a emplear en instalaciones farmacéuticas y en general para alimentos sea preferentemente L.

La diferencia entre el acero inoxidable 304 y el 316 es el Molibdeno, al que se le atribuye una mayor resistencia a la corrosión del acero inoxidable 316. La Tabla 5.1 muestra la composición de diferentes tipos de acero inoxidable.

La mejor resistencia a la corrosión frente al agua purificada la tiene el acero inoxidable 316, y si el sistema tendrá preferentemente uniones soldadas, la mejor elección será el acero 316L.

El azufre juega un papel especialmente importante en el proceso de soldadura, una elevada cantidad de azufre puede resultar en la formación de carburo de azufre, en la actualidad varios de los fabricantes de "tubing" pueden cumplir con una especificación máxima de 0.017% lo que resulta en un menor riesgo de soldaduras rechazadas.

Cuando se soldan dos piezas de acero inoxidable cuya composición es muy diferente el calor en el proceso de soldadura da por resultado una soldadura no uniforme. Fig. 5.1

No solo basta con cumplir una composición determinada, las diferentes estructuras cristalinas del acero inoxidable se relacionan con la resistencia a la corrosión, es por eso que se prefieren las piezas forjadas sobre las fundidas.

Los fabricantes de válvulas de diafragma pueden ofrecer piezas de forja y piezas de fundición. En el caso de bombas desafortunadamente no hay elección y solo se

consiguen equipos troquelados que son más resistentes a la corrosión, a pesar de que, no lo son tan robustos como los de fundición.

Con el fin de validar los sistemas y para reducir la probabilidad de soldaduras rechazadas, hoy en día se exigen certificados de materiales (MTR"s), que incluyen el análisis de la colada del acero inoxidable.

Cuando se emplean aceros inoxidables en tuberías de procesos, es necesario antes de correr las primeras pruebas darles un tratamiento con un ácido que forme óxidos, llamado pasivación.

La pasivación consiste en la formación de una capa de óxido de cromo inerte al mismo tiempo que se remueve el hierro libre, este proceso le da al acero inoxidable la resistencia a la corrosión.

El método más común para pasivar consiste en recircular una solución de ácido nítrico con cierta temperatura.

La norma ASTM A 967-96 describe una técnica para pasivar con ácido cítrico el cual tiene la ventaja conseguirse en grado alimenticio, ser biodegradable y se puede vertir después de neutralizarse directamente al drenaje.

Una secuencia típica de pasivación consiste en:

Siempre es de vital importancia tener una prueba cualitativa o cuantitativa de que se a formado la capa pasiva. Entre las pruebas cualitativas tenemos la cámara salina y el ferroxil. Entra las pruebas cuantitativas tenemos la medición de diferencia de potenciales de oxidación y la espectroscopia de Auger.

Una superficie rugosa favorece un mayor deposito de bacterias, al mismo tiempo que su limpieza resulta más difícil, una superficie rugosa provoca una mayor caída de presión en un flujo de fluido, la corrosión siempre resulta más fácil en superficies rugosas que en lizas.

Una superficie rugosa favorece un mayor deposito de bacterias, al mismo tiempo que su limpieza resulta más difícil, una superficie rugosa provoca una mayor caída de presión en un flujo de fluido, la corrosión siempre resulta más fácil en superficies rugosas que en lizas.

Hablando de acero inoxidable el término "grit" es común para referirse al acabado superficial.

Estrictamente "grit" es el número de malla que retiene las partículas de un abrasivo, así si la malla 180 retiene el abrasivo que será 180 "grit".

Estos abrasivos medidos en "grit" se emplean para pulir el acero inoxidable; tanques, tubería, bombas etc. y dan una idea del acabado que se obtiene.

El resultado del pulido mecánico empleando abrasivos depende de el tiempo, presión y patrón de pulido, por lo que empleando un mismo abrasivo de un determinado "grit" no siempre se llega al mismo resultado.

Una manera más precisa de determinar el pulido es midiendo la rugosidad promedio de una pequeña línea en la superficie empleando un rugosimetro o profilometro. Esta rugosidad promedio se puede medir en micro pulgadas o micrómetros. La rugosidad promedio es el promedio aritmético de las desviaciones a partir de la media Fig. 5.3

EP = Electropulido,

Datos pueden variar de según el proceso de pulido Ra[?in]/40= Ra[?m]

Como la rugosidad promedio se determina en una línea muy pequeña de la superficie, es necesario adicionalmente especificar si los valores serán máximos o promedio, con el inconveniente de los valores promedio pueden ser el resultado de zonas de baja calidad con zonas altamente pulidas.

Existe un término llamado acabado espejo que se refiere al acero inoxidable con una superficie altamente lustrosa que refleja la luz. Este acabado no es necesariamente sanitario, ya que una superficie brillante se puede conseguir por bruñido que consiste en frotar la superficie con paños o fibra scotchbrite, lo que provoca a nivel microscópico que las crestas de material se doblen atrapando impurezas Figura 5.4.

El electropulido es una técnica para remover metal de la superficie por inmersión en un baño ácido empleando electricidad.

Se puede conseguir una misma rugosidad empleando pulido mecánico o electropulido con la ventaja de que el electropulido produce crestas redondeadas, y aumenta la relación de Cr/Fe en la superficie metálica, el Cr se relaciona con la resistencia a la corrosión, mientras que el hierro es fácil de corroer.

La norma 3A determina que para que una superficie se considere sanitaria el mínimo aceptable es un pulido 150 "grit" con una rugosidad máxima de 32 min, en la industria farmacéutica suelen emplearse pulidos mayores según el criterio de que el diámetro promedio de una bacteria es de 30 min, por que un pulido 180 "grit" con una rugosidad máxima de 20 min brinda buenos resultados.

Para agua inyectable se acostumbra a emplear tubería electropulida con una rugosidad máxima de 15 min. La mejor tubería disponible comercialmente es con una rugosidad de 10 min máxima.

Es importante que se especifique la rugosidad en unidades de longitud y que este criterio aplique para cada componente del sistema en contacto con el producto.

El acabado en superficies exteriores se especifica cuando se lave a chorro de agua los equipos, sin embargo esta práctica no es común en sistemas de agua, y aun más comúnmente las tuberías de agua son aisladas por lo que el acabado exterior no importa. Si las tuberías no fuesen aisladas, una razón por la cual se pudieran especificar con pulido externo es la apariencia.

En la industria química de proceso es común el uso de tubería cuyo espesor de pared se denomina por cédulas. Pero la tubería de cédula tiene tolerancias dimensionales muy amplias, lo que da por resultado soldaduras muy burdas. Adicionalmente no hay disponible en el mercado tubería de cédula con acabados pulidos.

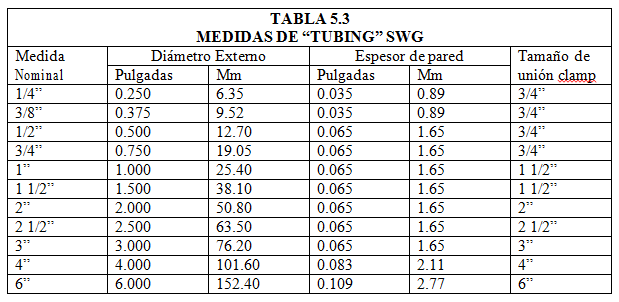

La tubería formada a partir de lámina de calibre se le llama "tubing", existen diferentes normas para "tubing" entre las que podemos nombrar: SWG; ISO y DIN, cada una de estos con sus propias dimensiones y acabados.

En México es más sencillo conseguir "tubing" norma SWG, la medida corresponde al diámetro externo.

El "tubing" se puede fabricar con costura o sin costura, pero esto no implica que a simple vista se aprecie la costura.

"tubing" con costura fabricado a partir de una lámina tiene mejor geometría y composición química, la costura es desaparecida por planchado y pulido.

Para medidas menores a 1/2" resulta más barato fabricar el "tubing" por proceso de extrusión, a pesar de que, la geometría y composición química puede no ser la adecuada.

Las normas para "tubing" SWG en cuanto a dimensiones están contenidas en el ASTM A270 y A269.

Para garantizar que el "tubing" tenga las características de limpieza requeridas este deberá ser enjuagado con los químicos necesarios para remover impurezas del proceso de fabricación y, finalmente, con agua desionizada y secado.

Cada tramo de tubería deberá estar tapado en los extremos en bolsa individual de plástico, grabado en su exterior con el nombre del fabricante, la norma ASTM correspondiente y el número de colada y en un empaque que garantice su integridad en almacén.

El "tubing" es considerado comúnmente para los sistemas de baja presión bajo la norma ANSI/ASTM A403-78 clase CR bajo la norma de MSS (manufacturer standardization society) SPP 43 para cédula 5S. Con presiones nominales (nominal pressure rating) de 225 psi @ 100 °F y 150 psi @ 440°F, lo que cubre la inmensa mayoría de los procesos sanitarios incluyendo sistemas farmacéuticos.

Existen varias uniones higiénicas entre ellas tenemos los de rosca y tuerca diseñadas en Europa entre las que destacan las SMS y DIN.

En general las uniones roscadas fabricadas de acero inoxidable pueden sufrir un fenómeno que no tiene traducción al español, en inglés es "galling" y le llaman empiojamiento. Este fenómeno consiste en que parte del metal se pasa de una pieza a otra, mezclándose entre sí dañando la pieza y dependiendo de la severidad puede resultar imposible la separación de las roscas.

La unión DIN tiene la ventaja de que la parte macho al ser cónica se alinea fácilmente

La selección más común es la férula clamp, que son dos piezas idénticas con un empaque y unidas por una abrazadera

Las uniones clamp son más económicas que las uniones DIN o SMS, no tienen hembras ni machos, pero por otro lado no son tan fáciles de alinear, ni tan robustas. Además, los empaques dependiendo del troqué en la abrazadera pueden no sellar al ras del diámetro interior de la tubería o bien extenderse al interior del tubo.

Los empaques tienen el inconveniente que con el tiempo se hace viejos o pueden fugar por gran variedad de razones.

Las soldaduras nunca fugan razón por la que es preferible este tipo de unión, además, de ser más baratas, pues una unión clamp requiere de dos soldaduras, dos férulas, un empaque y una abrazadera,.

El método para soldar el "tubing" es llamado GTAW (Gas Tungsteng Arc Welding)3, ó comúnmente TIG (Tungsten Inert Gas)4. En el proceso manual el soldador mueve el "torch" de soldado sobre la tubería. En el método de soldadura orbital el "torch" es instalado en una máquina que lo hace girar y que a la ves abraza los dos extremos de tubería. La tubería permanece fija mientras que la máquina gira alrededor en órbitas soldando.

El proceso ocurre de manera autógena, es decir, sin material de aporte, simplemente el material se funde mezclándose entre si. La soldadura se realiza en una atmósfera inerte para proteger el metal de la oxidación debido a la alta temperatura que se alcanza.

Los requerimientos sanitarios requieren que las soldaduras sean limpiables por proceso CIP, esta tecnología demanda no existan grietas donde las bacterias pudieran crecer o el producto pudiera quedar atrapado haciendo la limpieza imposible.

En el caso de agua de alta pureza la soldadura debe afectar lo menos posible la estructura química del acero inoxidable, con el fin de conservar la resistencia a la corrosión.

Cuando los cordones de soldadura son accesibles se pueden pulir con abrasivos, consiguiéndose buenos acabados, pero la mayoría de las soldaduras son inaccesibles, por lo que es necesario un buen control del proceso de soldadura.

La soldadura manual es muy dependiente del operador y sujeto a errores, para evitar estas peculiaridades se prefieren las máquinas orbitales automáticas, que son controladas por microprocesadores que una vez programadas se consigue una gran reproducibilidad.

3 Soldadura de arco con eléctrodo de tungsteno en gas

4 Soldadura con eléctrodo de tungsteno en gas inerte

Los elastómeros son todos aquellos materiales sintéticos similares al caucho. Su principal característica consiste en poder deformarse dentro de ciertos límites recuperando su forma original. Los elastómeros son ampliamente utilizados en la construcción para amortiguar vibraciones, para sellar, como material de empaque, para construir piezas resistentes a la abrasión, corrosión, etc. En los equipos para manejo de líquidos biológicos tienen su principal aplicación como juntas o empaques que evitan fugas.

De los elastómeros disponibles, prácticamente todos ellos son inertes al agua pero cada uno tiene sus limitaciones de temperatura. (Ver tabla 5.4)

El ozono es un fuerte agente oxidante, que ataca al buna, en el caso del EPDM y vitón la resistencia depende de cada fabricante, teflón y silicón son perfectamente resistentes.

Un inconveniente de los elastómeros negros, (NBR, EPDM y vitón) es que se confunden fácilmente, lo que hace difícil su control, es muy recomendable que se marquen los empaques con un código de color y número de parte. Adicionalmente por erosión, envejecimiento u ozono, estos materiales desprenden partículas negras.

El silicón es muy suave, fácilmente se puede pellizcar.

El teflón no es un elastómero, las juntas de teflón sellan hasta una presión menor, pero es el más inerte.

Con el fin de dar una mayor vida a los sellos de teflón, hay empaques con alma de elastómero, lo que mejora sus características de sellado.

Para aplicaciones de alta temperatura con vapor, existe un nuevo material que es una mezcla de teflón con acero inoxidable que excelentes características mecánicas y de resistencia a la temperatura.

No hay que olvidar que los elastómeros no solo se usan para empaques clamp, los sellos de las bombas, las juntas en los tanques, diafragmas de las válvulas etc. están hechos de los mismos materiales y la selección deberá ser con los mismos criterios.

Es importante remarcar que para la misma denominación de un material, por ejemplo, EPDM existen diferentes versiones, como la industrial y la aprobada por FDA que regula básicamente la composición del material, CFR 177.1550, 177.26000 artículos de hule en contacto con alimentos.

La USP 23 define una serie de pruebas para determinar las respuestas biológicas a diferentes elastómeros y plásticos que se emplean en implantes y otros dispositivos médicos.

Es recomendable que todos los elastómeros empleados cumplan con la sección 88 prueba de reactividad en vivo para plásticos clases I a IV, pero, pocos son los fabricantes que pueden otorgar este certificado.

El fabricante de válvulas de diafragma Saunders puede otorgar diafragmas rastreables y certificados USP, y FDA.

Los accesorios como codos, tes, reducciones etc., además, de cumplir con la misma composición del material y acabado que el "tubing", también, deberán tener tolerancias de fabricación y dimensiones sean según ASME BPE, incluyendo número de colada marcado permanentemente.

Cada accesorio deberá ser desengrasado de los lubricantes de fabricación, enjuagado con agua desionizada, con tapones en ambos extremos y en un empaque que lo resguarde del medio ambiente.

Para reducir la pierna muerta (sección de tubería con líquido estancado) se prefiere el uso de tes de rama corta para instrumentos.

Por motivos legales, ventajas de proceso y moralmente las tuberías de proceso se tienen que lavar, y para evitar el desarmar tuberías, estas se pueden diseñar para proceso de limpieza insitu CIP.

Para los casos de procesos estériles existe el proceso de esterilización con vapor in situ SIP, el cual es muy similar al diseño CIP, pero adicionalmente habrá que considerar la dilatación térmica de las tuberías, trampas de vapor a lo largo de la línea, venteos de aire y drenes de condensados.

Para esterilizaciones in situ, ASME BPE recomienda vapor a 130°C por 100 minutos.

Cuando se esta desarrollando una ingeniería de proceso, se deberá tener en cuenta que los materiales y equipos deben de cumplir con las condiciones de proceso, y con los requerimientos de limpieza o esterilización.

Estos son algunos de los criterios de diseño para tuberías aptas para proceso CIP:

c) Una doble válvula y venteo y d) Una válvula a prueba de mezcla.

El anexo 2 muestra una serie de arreglos recomendables para diseño CIP.

Al ser el agua un fluido poco viscoso, la primera selección es una bomba centrífuga.

La organización 3A, ha evaluado constantemente las bombas y basados con criterios de limpieza autorizan a los diferentes fabricantes a emplear su emblema 3A, así una buena especificación es que el equipo a utilizar sea estampado 3A.

Bombas sanitarias las hay en versión motobomba, que son aquellas que el motor va directamente acoplado a la bomba sin necesidad de cople. Estos equipos son económicos, pero tienen el inconveniente que el cambio de motor a una potencia mayor esta limitado.

Para el agua purificada un sello mecánico sencillo da buenos resultados, pero al ser el sello una parte de desgaste, la elección de materiales duros como carburo de silicio o tungsteno limitará las partículas que se van al líquido.

Los sellos mecánicos sencillos de uso sanitario pueden permitir ocasionalmente el ingreso de aire, por lo que en el uso par productos estériles se emplea un sello doble lubricado con el mismo producto, lo que crea una barrera estéril.

Las bombas farmacéuticas requieren de una salida para drenar en la parte baja, y en caso de ser esterilizadas con vapor la descarga deberá estar a 45° para impedir la formación de bolsas de aire.

Al no ser totalmente drenables los equipos de placas tienen un uso limitado.

Para equipos de tubo y coraza, estos deberán llevar el fluido limpio del lado de tubos y siempre a una presión mayor que el fluido de servicio para que en caso de una fuga esta siempre ocurra hacia el lado sucio. Para eliminar la posibilidad de que por falla en los empaques el líquido de servicio contamine el producto se emplea un doble espejo.

Para adicionar pequeñas cantidades de calor al sistema, como es el caso de conservar la temperatura, resultan muy prácticos, de fácil instalación y control los intercambiadores eléctricos.

Cuando se especifican los intercambiadores de calor, con el fin de reducir la inversión en el equipo, se acostumbra que la temperatura a alcanzar se consiga en varios pasos, así, por ejemplo, un equipo pequeño después de algunas horas podría alcanzar la temperatura de sanitización.

Los tanques pueden ser horizontales o verticales.

Detalles de construcción de tanques se pueden encontrar en el anexo 2.

Cuando el venteo de un tanque está restringido por un filtro esterilizante, es necesario diseñarlos para un vacío total, evitando así el riesgo de que se colapsen.

Con el fin de confirmar que las paredes internas del tanque se bañen perfectamente con las esferas de limpieza existe una prueba llamada de riboflavina.

De la gran variedad de válvulas, las de diafragma de vertedero presentan ventajas, ya que, el diafragma aísla el interior de cuerpo conservando la esterilidad, son drenables y lavables por proceso CIP.

La instrumentación y control cumple con las siguientes funciones:

La filosofía que rige la instrumentación consiste en definir lo que son variables críticas, que son aquellas variables que están directamente relacionadas con la calidad del producto o proceso. Todos los instrumentos críticos deberán ser validados.

La documentación incluye; calibración, procedimientos de mantenimiento, registros, procedimientos para muestreo y análisis, así como interpretación de los resultados y tendencias.

Una vez definidas las variables críticas, hay que definir cuales serán las condiciones de operación, que servirán para especificar los equipos e instrumentos (sin olvidar las condiciones de limpieza o esterilización) y saber que nuestro sistema opera correctamente.

Por arriba del intervalo de operación existe un nivel de alerta, el cual nos permite realizar acciones correctivas.

Finalmente, está el límite de aceptación después del cual el agua tiene que ser rechazada.

En la versión XXIII revisión 2 de la USP, se especifica que la medición de TOC debe ser en línea, la farmacopea en nuestro país no presenta ninguna observación si las

mediciones se deben realizar en línea, por lo que durante la definición del proyecto se debe determinar que mediciones serán en línea, cuales en laboratorio y cuales por ambos métodos.

Los instrumentos seleccionados deben ser sanitarios, soportar las condiciones de sanitización, esterilización y pasivación, en caso contrario simplemente se remueven durante estos tratamientos.

La conductividad está directamente relacionada con la concentración de los iones, y es una medida de la calidad del agua especificada en la farmacopea, el uso de una celda de conductividad en línea puede evitar esta determinación en laboratorio, y para el caso de la USP XXIII revisión 2 la medición de conductividad substituye la determinación de varios iones individualmente.

En caso de que se supere el límite de conductividad establecido por la farmacopea, es necesario desechar el agua, en sistemas automáticos, resulta sencillo establecer una alarma a un nivel previo que permita realizar una corrección, y otra para desechar el agua cuando esta no es de la calidad requerida.

Las celdas de conductividad requieren estar siempre inundadas para su correcto funcionamiento.

Es una medida de las impurezas orgánicas en el agua, existe una prueba alternativa que es la de substancias oxidables.

En los casos en los que el TOC se mida en línea este debe estar colocado en la tubería al retorno al tanque, así aseguramos que ni el tanque de almacenamiento ni en la tubería de distribución hay problemas relacionados con esta variable.

Es una variable que tiene límites establecidos en la farmacopea.

Los electrodos para medir pH en línea presentan el problema de que una porción de agua queda estancada en el electrodo, que requieren recalibración frecuente o se pueden romper con facilidad, razones por las que generalmente esta variable se mide en laboratorio.

Cuando se emplea ozono para sanitizar, es necesario medir la concentración de ozono en un punto representativo, y después de la lámpara ultra violeta para asegurar que esta cumple con la función de destruirlo.

Se recomienda confirmar frecuentemente la confiabilidad de las mediciones en línea con pruebas de laboratorio.

Un medidor de flujo volumétrico sanitario por excelencia es el electromagnético, desafortunadamente debido a la baja conductividad del agua este no se puede emplear.

La selección más común para medir flujo es el medidor másico de coriolisis. Una alternativa más cara es un medidor de flujo ultrasónico.

Dado que la velocidad en las tuberías es de vital importancia para evitar la formación de la biocapa, al menos durante las pruebas de arranque se deberá medir el flujo en las tuberías en las diferentes condiciones de consumo de agua, con el fin de corroborar que siempre se esta trabajando a un flujo turbulento.

Esta variable se relaciona directamente con la facilidad o dificultad para crecimiento de los microorganismos. Es una de las condiciones de operación en los ciclos de sanitización (aun en sanitizaciones con ozono la temperatura juega un papel importante), o esterilización.

Generalmente la temperatura se mide en varios puntos.

Por lo general no es una variable crítica, pero resulta útil para tener una idea del funcionamiento de la bomba centrífuga, ciertos equipo como lavadoras requieren una presión alta y constante para su funcionamiento, en estos casos hay que medir la presión y controlarla.

Se puede tener alguno de los siguientes niveles de control:

En la selección del sistema de control debemos tomar en cuenta el número y tipo de entradas y salidas requeridas, expansión en un futuro, funciones estadísticas y matemáticas, reportes, y funciones de control.

La programación empleada, se puede dividir en bloques que involucren solo variables críticas para efecto de validación, de lo contrario todo el programa tendrá que ser validado.

Los filtros empleados en los venteos deberán ser absolutos de 0.22 micras y que no desprendan fibras. Debido a la alta humedad se prefieren hidrofobicos, como doble medida de seguridad se pueden equipar con una carcaza calentada por vapor o electricidad para evitar que se bloqueen por condensación de agua en su superficie.

Se prefieren los discos de ruptura sobre las válvulas de alivio, debido a la pierna muerta que esta pueden tener. El disco y porta disco deberán ser sanitarios y estar lo más posible al ras de la pared interna del tanque.

El uso de discos de ruptura puede evitar el uso de tanques diseñados para presión o vacío.

Capítulo 7

Opciones de Almacenamiento y Distribución

En este capítulo discutiremos las generalidades sobre los diferentes arreglos de almacenamiento y distribución. Una selección de las alternativas tomadas de "Pharmaceutical baseline" constituye el anexo 3 con breves comentarios.

Un sistema óptimo mantiene la calidad del agua en los límites establecidos, (que no necesariamente es la misma calidad con la que se generó), entrega el líquido a los puntos de uso en la temperatura y presión requeridos, minimiza los costos de inversión y operación.

En los arreglos se debe procurar que los volúmenes de agua a calentar o enfriar sean lo mínimos, y sobre todo reducir el riesgo de contaminación microbiológica. Para reducir dicho riesgo el agua se mantiene a una temperatura diferente a la optima de crecimiento microbiológico y en recirculación continua, a lo que en inglés se denomina "loop".

Estos son los factores que se toman en cuenta durante la etapa de diseño, una discusión adicional esta en la sección de requerimientos de información.

La evaluación de la inversión inicial y los costos de operación son propios de cada instalación, pero de manera general podemos decir que calentar o enfriar toda la masa de agua resulta en costos elevados, siempre es más caro enfriar que calentar y que la sanitización con ozono tiene menores costos de operación que con calor.

Un análisis de costos involucrando la inversión inicial, costos de operación, inflación y depreciación de los equipos permite concluir que arreglo es el optimo.

Tabla 7 Los siguientes símbolos se emplearán en los diagramas que muestran las diferentes opciones de almacenamiento y distribución.

Figura 7.1 Almacenamiento y distribución caliente, recomendable para WFI, excelente control microbiano, no es recomendable cuando se requiere agua a una temperatura menor.

Las perdidas de calor por radiación en el recorrido pueden inducir a necesidad de un calentador adicional.

El flujo puede permanecer en régimen turbulento gracias a una válvula de control o regulando la velocidad de la bomba, este último hace un mejor uso de la energía.

La validación es la evidencia documental de que el sistema opera consistentemente y de manera confiable, la validación abarca desde la fase de diseño hasta la operación y cambios, e incluye las siguientes partes:

La validación comienza con un plan maestro en el que se define los documentos que se requerirán, un plan general, que equipos, variables etc., serán críticas y los criterios de aceptación y rechazo.

En esta parte solo trataremos de la documentación relativa al proceso de calificación de diseño e instalación hasta la etapa de arranque.

Para la integración de los paquetes de calificación de la ingeniería y calificación de la instalación se recomiendan los siguientes documentos, los que nos garantizan una inspección aprobatoria de FDA u otras autoridades locales. Una documentación menor implica riesgos, una mayor costos adicionales.

Criterios de desempeño Que son los requerimientos del proceso, y

contra lo que se evaluará el funcionamiento del sistema. Ejemplo: Temperatura, presión etc.

Descripción funcional del sistema

Dibujo de tubería e instrumentación (DTI)

Listado de equipos

Requerimientos de servicios Eléctrico, vapor, agua helada, aire para

instrumentos, drenaje, etc.

Hoja de especificaciones para cada

equipo

Hoja de especificaciones para componentes del sistema

Incluye válvulas, tubería y conexiones.

Manuales de operación Diagrama de flujo de proceso

Memoria de cálculos de ingeniería

Arreglo de equipos Que es la disposición de los equipos en planta.

Descripción del sistema de control

Dibujo de arquitectura del sistema de control Listado y hoja de especificaciones de instrumentos Especificaciones eléctricas

Especificaciones del sistema de control y panel Listado de entradas / salidas y alarmas Especificaciones del software de diseño

Procedimiento de calibración de instrumentos Certificados de calibración de instrumentos Reporte de verificación de loops de control Verificación de instalación / rotación de motores

Procedimientos estándar de operación para instalación de sistemas (SOP's) Planos Planos "As-built" del sistema

Planos isométricos del sistema

Documentación de procedimiento para pasivación Documentos para construcción – tubería Isométricos de control de las piezas fabricadas

Documentación de control de calidad Procedimiento de calificación de soldaduras Registros de soldadores

Registro de los análisis para el gas de purgado Registros de inspección de los materiales Certificados de los materiales (MTR"s) Reportes diarios de soldaduras

Registros de cupones de soldaduras

Reportes de inspección de soldaduras que incluye inspección visual y boroscopia

Manuales de operación y mantenimiento Pruebas funcionales de operación

Lista de refacciones

Plan de entrega del sistema al usuario final

Este trabajo pretende ser una guía en el diseño de sistemas de almacenamiento y distribución de agua en la industria farmacéutica, aunque la cambiante tecnología y la interpretación de las normas tienen como consecuencia que seguramente en unos años existirán otros criterios.

Debido a la imposibilidad de determinar de manera rápida los análisis microbiológico, se hace necesario tomar una serie de medidas con el fin de prevenir que el agua empleada en la elaboración de medicamentos este fuera de norma, el balance adecuado entre costo y riesgo será una de las respuestas a encontrar en la etapa de ingeniería.

De igual importancia resulta toda la documentación que garantice y compruebe que el agua empleada es de la calidad adecuada, por lo que la definición del plan de validación será tan importante como la construcción y operación adecuada de los equipos.

La formación interdisciplinaria del ingeniero bioquímico le brinda buenas bases para el diseño de procesos y equipos para la industria de alimentos, biotecnología o farmacéuticos, el programa de estudio que curse me ha aportado los conocimientos elementales en mi actividad profesional.

Desafortunadamente no existe la tradición laboral del ingeniero bioquímico en el área de proyectos, diseño o ingeniería. Es idea común entre los estudiantes que las operaciones unitarias son difíciles esto alentado por un énfasis a los cálculos, prefiriéndose elaborados métodos, quizás por que se ignore la existencia de concepciones más sencillas, sacrificando tiempo en otros aspectos del tema que son igualmente importantes.

Los conocimientos del ingeniero deberán ser amplios, profundos pero siempre prácticos, pocos profesionales tenemos la oportunidad de trabajar diseñando y calculando equipos, la parte de los cálculos la realizan las computadoras, dejando la parte del profesional en la interpretación de resultados y consideraciones que habrá que tener.

Quizás el primer problema de flujo de fluidos al que nos enfrentemos en la vida profesional sea tan sencillo como el saber para que lado gira una bomba, y de nada serviría un buen calculo de un intercambiador de calor para pasteurizar leche si se ignora que esta se puede quemar.

El Instituto Politécnico Nacional es muy noble, me ha brindado todas las bases técnicas para conseguir casi todo lo que he querido de mi vida profesional a un costo de dinero y esfuerzo mínimo.

En las universidades se transmiten gran cantidad de conocimientos, desafortunadamente cuando se es joven pocas veces se sabe porque se quieren y para

que se quieren, se piensa que se vive la vida cuando se le derrocha, y a poco tiempo de dejar la escuela se olvida de la necesidad de aprender cada día más.

Esta desorientación lleva a las personas a inquietudes insatisfechas de una vida profesional mediocre o al extremo de depositar la vida en el trabajo, con las consecuencias que esto tiene.

La vida esta formada de varias partes, la universidad, la vida profesional son solo una parte de ellas, "la educación no es un asunto puramente instrumental, la elección de técnicas o de herramientas que permitan un adiestramiento eficaz, sino también de terrenos y procesos vinculados con disposiciones y actitudes humanas" 5

Muchas veces se olvida o se ignora que solo se prepara a los profesionales para un mercado laboral, dejando de lado las inquietudes personales, o aspiraciones de una vida.

La educación debe ser integral, para que los conocimientos técnicos se puedan complementar al fin de una vida mejor, que es ya un tema que escapa a las intenciones de este texto.

5 Texto original: Georgina Pulin Pérez "Mentalidad y Plagio Intelectual" , Revista de la Universidad Autónoma de México No. 538, UNAM, Coordinación de Humanidades, México Noviembre 1995

Anexo 1

Resumen de la sección propuesta 212 del "Code of Federal Regulations" (CFR)

Traducido de Pharmaceutical water systems, Meltser H. Theodore 1997. Los números se refieren a sección, sub-sección, párrafo y parte del CFR.

En los siguientes párrafos están basados los criterios más específicos para diseño, construcción y operación de sistemas de agua para aplicación farmacéutica, aunque no forman parte oficial de ese reglamento.

212.13 Definiciones

Subparte B Organización y personal

(c) La unidad de control de calidad tendrá la responsabilidad y la autoridad para probar y aceptar o rechazar cualquier cambio a la planta, equipo, proceso, procedimientos, sello de los recipientes, sistemas de manejo en la fabricación, proceso, empaque o almacenamiento de medicamentos parenterales de gran volumen.

Subparte C Edificios e Instalaciones

212.42 Características de diseño y construcción

Los siguientes procedimientos se deberán incluir en protocolos y en programas de limpieza

212.76 Intercambiadores de calor

Intercambiadores de calor diferentes a doble tubo concéntrico y doble espejo deberán emplear una presión diferencial y un medio para registro de esa presión diferencial. La presión diferencial debe ser tal que siempre el fluido de más alta calidad microbiológica tenga la presión mayor. Los registros escritos de la presión diferencial se deberán mantener según los requerimientos de 212.183

Todos los destiladores y tanques que contengan un líquido que requiera un control microbiológico deberán tener un filtro que no desprenda fibras esterilizable capaz de prevenir la contaminación del contenido. Dicho filtro deberá ser instalado de manera tal que se prevenga la formación de humedad en el. Los filtros se deberán esterilizarse e instalar de manera separada. Requieren filtros en el venteo los tanques de almacenamiento de agua para fabricación o enjuague final, agua para enfriamiento del producto después de la esterilización o soluciones de proceso.

Las bombas para mover agua de fabricación o para enjuague final, para enfriamiento después de esterilización, soluciones de proceso o medicamentos deberán ser diseñadas para emplear agua inyectable como lubricante en los sellos.

212.100 Procedimientos escritos, desviaciones

(e) Registros escritos documentando la instalación, reemplazo y esterilización de filtros según 212.72, 212.77 (b) y (c) 212.78 y 212.222

Los registros escritos de calibración e inspección y lecturas se deberán mantener por al menos 2 años después de la fecha de caducidad del producto manufacturado por el equipo.

Estos registros deberán incluir la siguiente información donde aplique:

La revisión y aprobación de los registros de producción y control por la unidad de control de calidad se deberán extender a aquellos registros no relacionados directamente a la fabricación como: proceso de empaque o almacenamiento de un lote de un parenteral de gran volumen. Esos registros indirectamente relacionados deberán incluir:

Los registros escritos de los resultados de inspecciones, lecturas y medidas de corrección de agua y aire se deberán conservar por 2 años después de la fecha de caducidad del lote producido en el área donde el agua se empleo como componente.

Los registros deberán incluir al menos la siguiente información:

Subparte L – Calidad de agua y aire

El aire comprimido utilizado para la fabricación y operaciones de proceso, incluyendo el proceso de esterilización deberá:

El agua empleada para un enjuague inicial de las superficies en contacto con el producto como recipientes o equipo deberá:

El agua empleada como componente o para enjuague final de los equipos o las superficies en contacto con el producto deberá:

El agua empleada como medio de enfriamiento durante la esterilización deberá:

El agua de alimentación a las calderas para producir vapor que estará en contacto con los componentes, materiales de proceso, medicamentos y superficies en contacto con el producto no deberá tener aditivos volátiles como aminas o hidracina.

ANEXO 2

Bibliografía

pharmaceutical engineering, September/October 1995, pag. 54

Página anterior Página anterior |   Volver al principio del trabajo Volver al principio del trabajo | Página siguiente  |